中国人造黄油生产工艺制造商

人造黄油生产工艺

制作视频:https://www.youtube.com/watch?v=Zar71w0TUzM

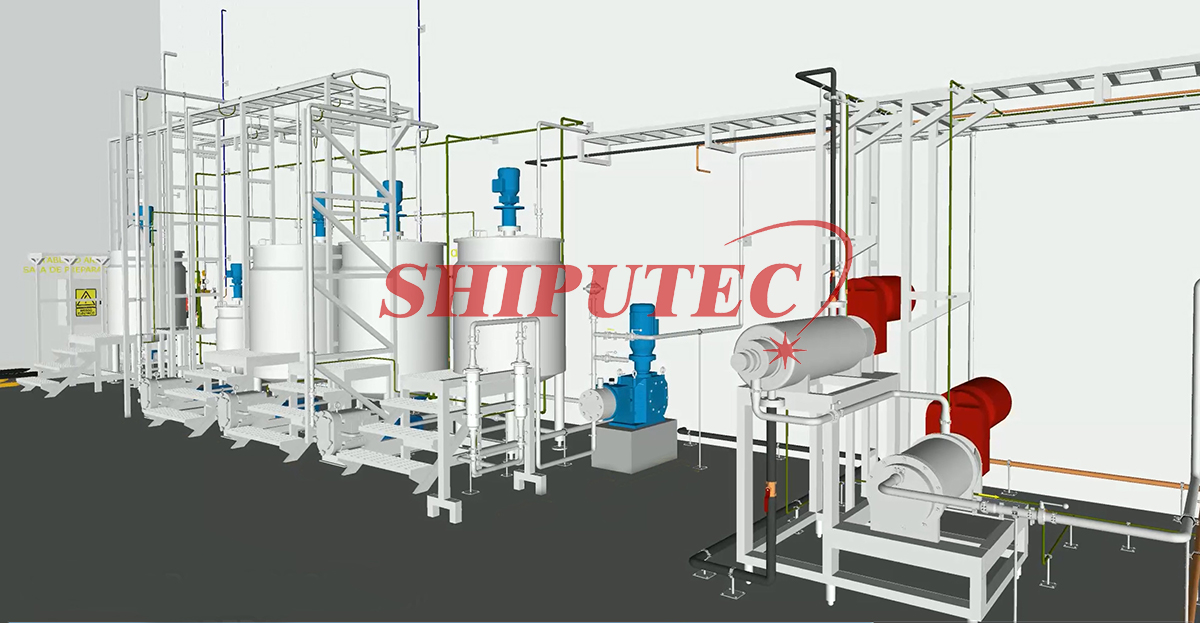

人造黄油生产包括原料准备和冷却塑化两个部分。主要设备包括原料准备罐、高压泵、刮板式换热器、销式转子机、制冷机组、人造黄油灌装机等。

前一道工序是将油相和水相混合,并进行计量和混合乳化,从而为后一道工序准备物料。最后一道工序是连续冷却塑化和产品包装。

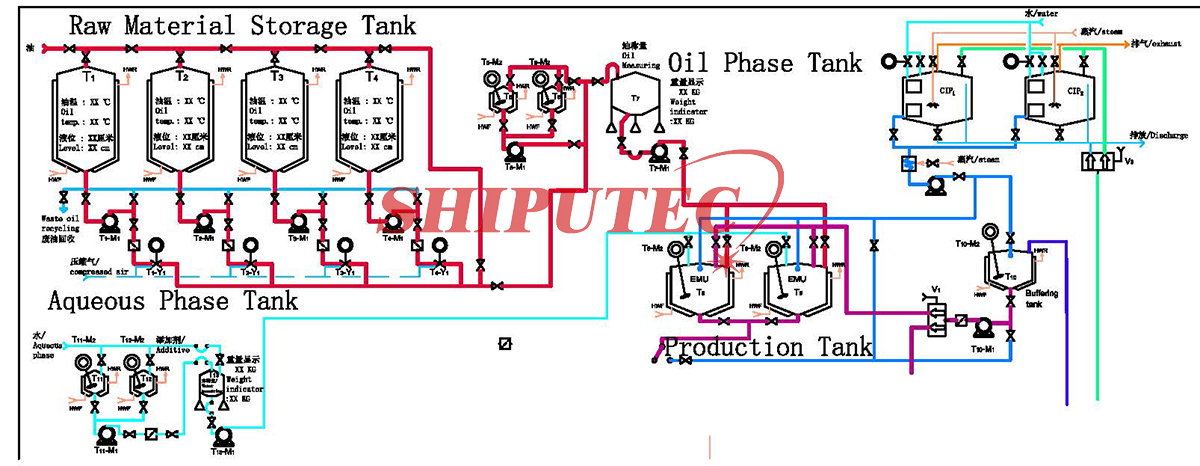

人造黄油的原料制备过程如图1所示:

- 1.发酵乳

有些人造黄油配方会添加牛奶,而牛奶经乳酸菌发酵后可以产生类似天然奶油的味道,因此工厂会将发酵牛奶和水混合。

- 2.水混合

人造黄油配方中的水和水溶性添加剂,如发酵乳、盐、防腐剂等,按规定比例添加到水相混合罐和计量罐中,搅拌混合,使水相成分溶解成均匀溶液。

- 3.油相混合

首先将不同规格的原料油按规定比例在油混合罐中混合,然后按比例将乳化剂、抗氧化剂、油溶性颜料、油溶性纤维素等油溶性添加剂加入油相中,与计量罐混合,搅拌形成均匀的油相。

- 4.乳液

人造黄油的乳化目的是使水相均匀稳定地分散在油相中,水相的分散程度对产品质量影响很大。由于人造黄油的风味与水相颗粒的大小密切相关,而微生物的繁殖又在水相中进行,一般细菌的大小为1-5微米,因此10-20微米或更小的水滴可以限制细菌的繁殖。所以,水相分散过细,水相颗粒过小会导致人造黄油失去风味;分散不足,水相颗粒过大则会导致人造黄油变质。人造黄油中水相分散程度与产品性质的关系大致如下:

| 水滴直径 水滴尺寸 (微米微米) | 人造奶油性质(人造黄油的味道) |

| 小于 1(约占水相的 80-85%) | 口感厚重,味道较淡。 |

| 30-40(水相含量低于1%) | 味道好,但容易腐烂 |

| 1-5(约占水相的95%) | 味道好,不易腐烂 |

| 5-10(约占水相的4%) | |

| 10-20(约占水相的1%) |

可以看出,乳化操作应达到一定的分散程度要求。

将水相和油相分别与前一相均匀混合的目的是为了确保油水两相乳化混合后,整个乳液的稠度均匀。乳化混合的操作问题是,在50-60摄氏度下,将水相加入到一定量的油相中,通过机械搅拌或泵循环搅拌,使水相充分分散在油相中,形成乳胶。但这种乳胶液体非常不稳定,停止搅拌可能会发生油水分离现象。

混合乳液交付后,进行冷却和塑化过程,直至产品包装完成。

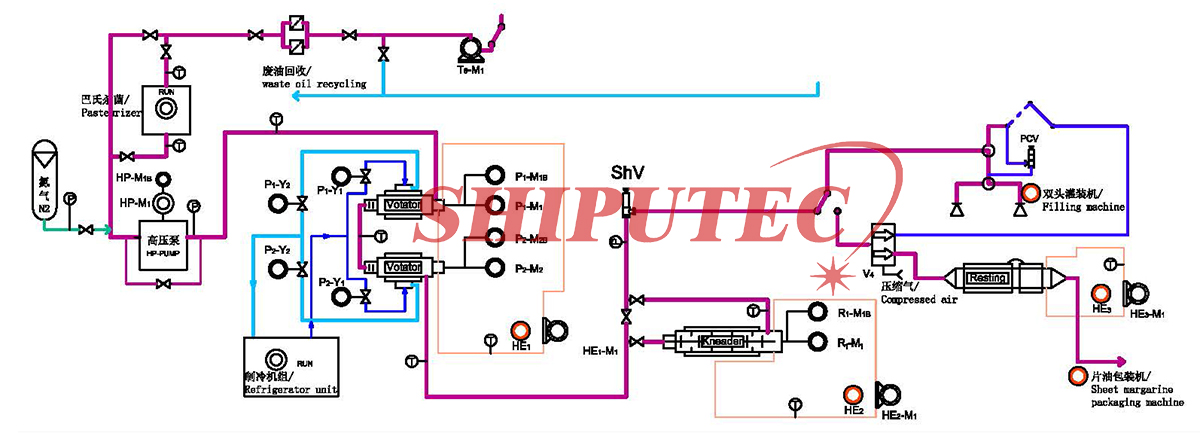

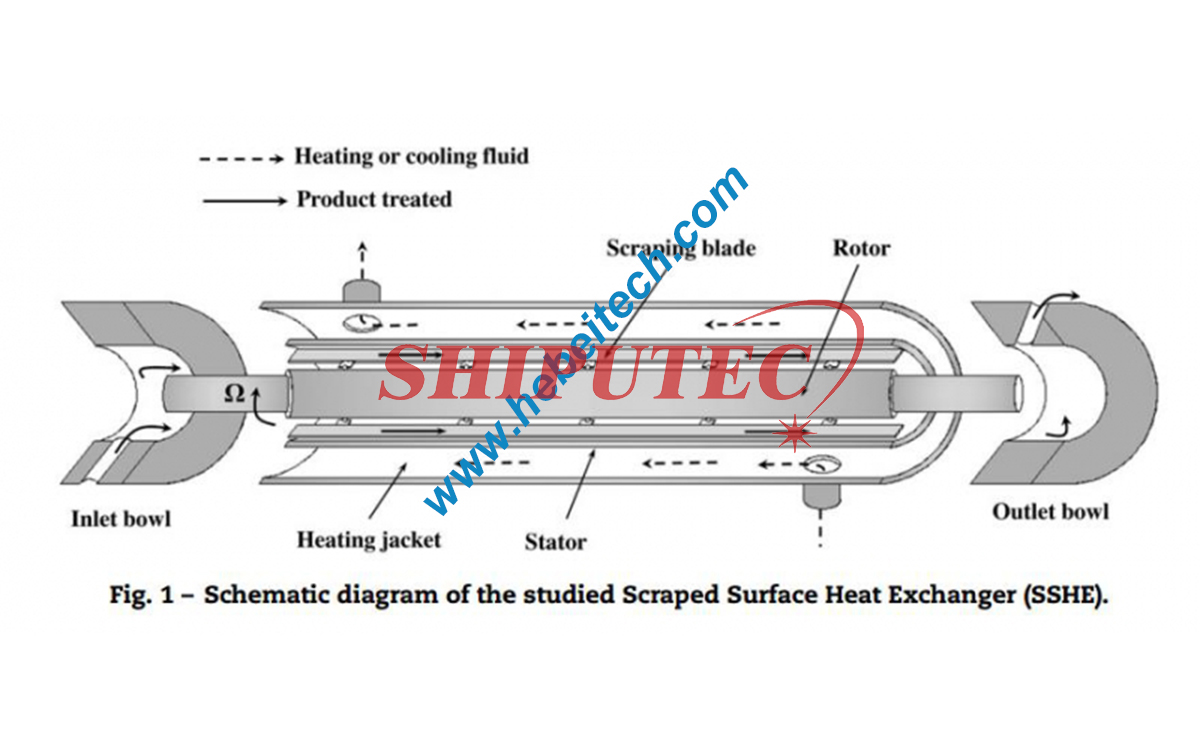

乳液必须经过冷却和塑化才能制成柔韧的人造黄油产品。目前,主要采用闭式连续淬火塑化装置,包括刮板式换热器(A单元)、销式转子机或捏合机(C单元)和静置管(B单元)。工艺流程如图2所示:

这套设备具有以下特点:

1. 高压气密连续运行

预混乳液由高压泵送入冷却缸进行冷却。高压可以克服整个装置的阻力,同时高压操作还能使产品变得稀薄光滑。封闭式操作可以防止冷却过程中空气和冷凝水混入乳液,确保产品符合卫生要求,并减少冷量损失。

2. 淬火和乳化

在搅拌器中,乳液通过氨水或氟利昂进行淬冷,使其快速冷却,从而产生通常为1-5微米的细小结晶颗粒,使口感细腻。此外,搅拌器旋转轴上的刮刀与圆筒内壁紧密贴合,工作时不仅能持续刮除附着在内壁上的结晶物,还能使乳液分散,满足乳化要求。

3. 捏合和脱稠(销式转子机)

虽然经涡旋冷却的乳液已经开始结晶,但仍需一段时间才能完全结晶。如果让乳液静置结晶,会形成固体脂质晶体的网络结构。结果是,冷却后的乳液会变成非常坚硬、缺乏可塑性的块状物。因此,为了获得具有一定可塑性的人造黄油产品,必须在乳液形成整体网络结构之前,通过机械方法破坏这种网络结构,从而达到减少增稠的效果。揉捏和减稠主要在销式转子机上进行。

A单元(涡流器)实际上是一个刮刀冷却装置。乳液由高压泵驱动进入封闭的A单元(涡流器)。物料流经冷却缸与旋转轴之间的通道,在冷却介质的冷却作用下温度迅速下降。轴表面布置有两排刮刀。高速旋转的刮刀刮除涡流器内表面形成的晶体,不断暴露新的冷却表面,从而保持高效的传热。乳液在刮刀的作用下分散。当物料流经A单元(涡流器)时,温度降至10-20摄氏度,低于油的熔点。虽然油开始结晶,但尚未完全固化。此时,乳液处于冷却状态,呈粘稠液体状。

A单元(旋转器)的旋转轴是空心的。运行过程中,向旋转轴中心注入50-60度的热水,以防止结晶物粘附在轴上并固化,造成堵塞。

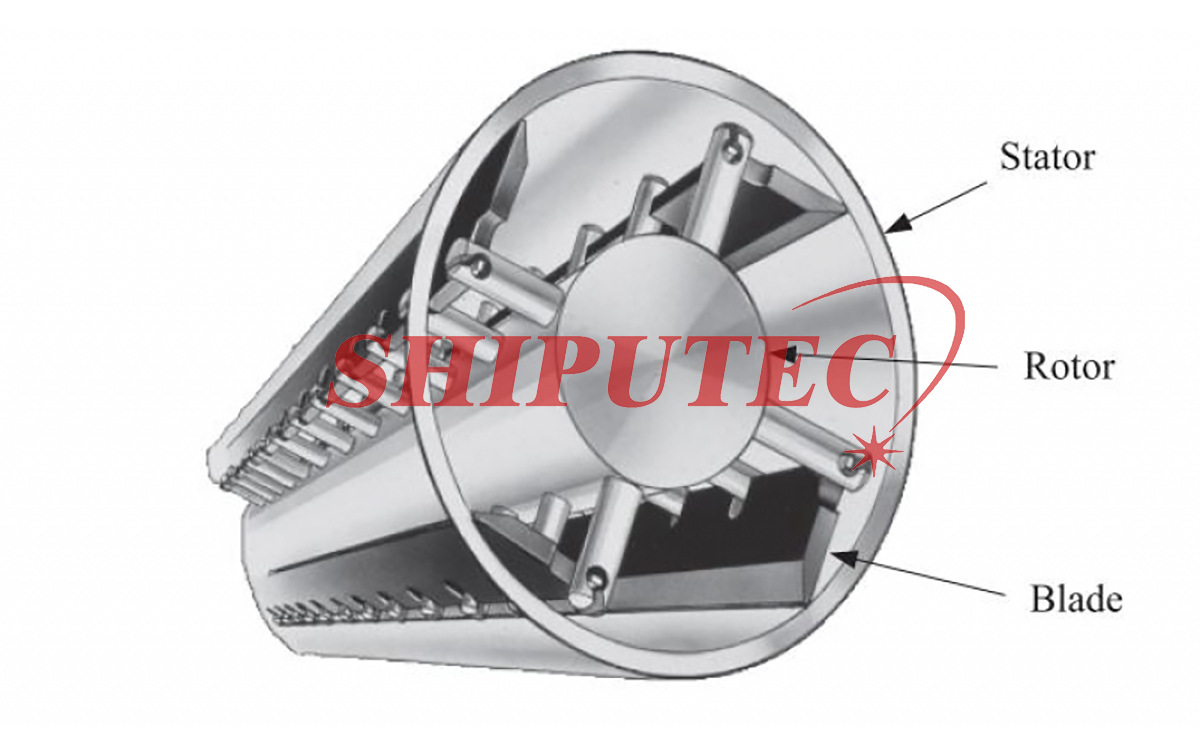

C单元(销式转子机)是一种捏合脱稠装置,如上图所示。旋转轴上安装有两排金属螺栓,筒体内壁上安装有一排固定金属螺栓,这两排固定金属螺栓与旋转轴上的金属螺栓错位排列且互不接触。当旋转轴高速旋转时,旋转轴上的金属螺栓穿过固定金属螺栓的间隙,使物料充分捏合。在此作用下,物料能够促进晶体生长,破坏晶体网络结构,形成不连续晶体,降低稠度,提高塑性。

C单元(销式转子机)仅在极寒夜晚发挥强烈的捏合作用,因此只需保温,无需冷却。由于结晶热(约50千卡/公斤)和捏合摩擦产生的热量,C单元(销式转子机)的出料温度高于进料温度。此时,结晶已完成约70%,但产品仍较软。最终产品通过挤出阀排出,并在一段时间后变硬。

人造黄油从C单元(转子机)送出后,需要进行一定温度的热处理。通常情况下,产品会在低于熔点10摄氏度的温度下放置48小时以上。这种处理方式称为熟化。熟化后的产品可以直接送往食品加工厂使用。

现场调试